خط کامل فراوری پسته شامل مراحل پوست گیری، شست و شو، خشک کردن و درجه بندی است که به صورت مکانیزه انجام می شود. راه اندازی خط فراوری مکانیزه پسته موجب افزایش سرعت تولید، کاهش ضایعات و ارتقاء کیفیت محصول نهایی در واحدهای بسته بندی می شود. استفاده از دستگاه های فراوری پسته در کارخانه ها، امکان تولید محصول صادراتی با استانداردهای بین المللی را فراهم می کند.

خط کامل فراوری پسته

در این خط مکانیزه، پسته ها پس از ورود به واحد فرآوری، ابتدا توسط دستگاه های پوست گیر صنعتی از پوست نرم جدا می شوند، سپس در حوضچه های شست و شو با آب تمیز و قابل کنترل، آلودگی ها و ناخالصی ها از سطح محصول پاک سازی می شود. در ادامه، پسته های شسته شده وارد خشک کن های حرارتی می شوند تا رطوبت آن ها به زیر ۶ درصد برسد و ماندگاری محصول افزایش یابد. در مرحله پایانی، دستگاه های درجه بندی با غربال های مخصوص، پسته ها را براساس اندازه، خندان یا ناخندان بودن و سلامت ظاهری دسته بندی کرده و محصولی یکنواخت و آماده بسته بندی ارائه می دهند.

فراوری پسته به صورت کامل

خط کامل فرآوری پسته مجموعه ای از دستگاه های تخصصی است که مراحل پوست گیری، شست و شو، خشک کردن، درجه بندی و بسته بندی پسته را به صورت مکانیزه انجام می دهد. این خط شامل تجهیزاتی مانند پوست گیر صنعتی، نخاله گیر، حوض شست و شو، خشک کن حرارتی، دستگاه های درجه بندی و نوار نقاله های انتقال محصول است که با هماهنگی دقیق، محصولی یکنواخت، تمیز و آماده عرضه به بازار داخلی یا صادراتی تولید می کنند. استفاده از این خط موجب افزایش سرعت تولید، کاهش ضایعات، حفظ کیفیت مغز پسته و رعایت کامل استانداردهای بهداشتی می شود.

در خطوط کامل فرآوری، پسته ها پس از ورود از باغ یا انبار، ابتدا از پوست نرم جدا شده و در حوضچه های شست و شو با آب تمیز، ناخالصی ها و آلودگی ها حذف می شوند. سپس در خشک کن های حرارتی، رطوبت محصول به حد استاندارد می رسد و در مرحله بعد، دستگاه های درجه بندی براساس سایز، خندان یا ناخندان بودن و سلامت ظاهری، پسته ها را دسته بندی می کنند. در پایان، محصول نهایی وارد واحد بسته بندی شده و در ظروف مناسب برای عرضه یا صادرات آماده می شود. این فرآیند مکانیزه، بهره وری تولید را افزایش داده و موجب ارتقاء جایگاه برند در بازارهای داخلی و بین المللی می گردد.

کاهش ضایعات و افزایش بهره وری

مکانیزه سازی در خطوط تولید و فرآوری، نقش کلیدی در کاهش ضایعات و افزایش بهره وری ایفا می کند. با جایگزینی فرآیندهای دستی با تجهیزات خودکار و هوشمند، خطاهای انسانی به حداقل می رسد و مصرف مواد اولیه، انرژی و زمان بهینه سازی می شود. سیستم های مکانیزه با کنترل دقیق دما، سرعت، فشار و سایر پارامترهای تولید، کیفیت محصول را ارتقاء داده و از تولید اقلام معیوب جلوگیری می کنند. با پایش لحظه ای عملکرد دستگاه ها، امکان شناسایی سریع ایرادات و جلوگیری از توقف های ناخواسته فراهم می شود که این امر به کاهش ضایعات و افزایش پایداری تولید منجر می گردد.

از سوی دیگر، مکانیزه سازی موجب افزایش بهره وری نیروی انسانی نیز می شود؛ زیرا کارکنان به جای انجام فعالیت های تکراری و پرخطا، در نقش نظارت، کنترل و تحلیل داده ها قرار می گیرند. این تغییر موجب ارتقاء سطح مهارت ها، کاهش خستگی و افزایش رضایت شغلی می شود. با استفاده از فناوری هایی مانند رباتیک، اینترنت اشیاء و هوش مصنوعی، فرآیندهای تولید به صورت هوشمند مدیریت شده و تصمیم گیری ها بر اساس داده های واقعی انجام می شود. در نتیجه، مکانیزه سازی ضایعات را کاهش می دهد. با افزایش سرعت، دقت و هماهنگی در تولید، بهره وری کلی کارخانه را به طور چشمگیری ارتقاء می بخشد.

مشاوره خرید خط کامل فراوری پسته

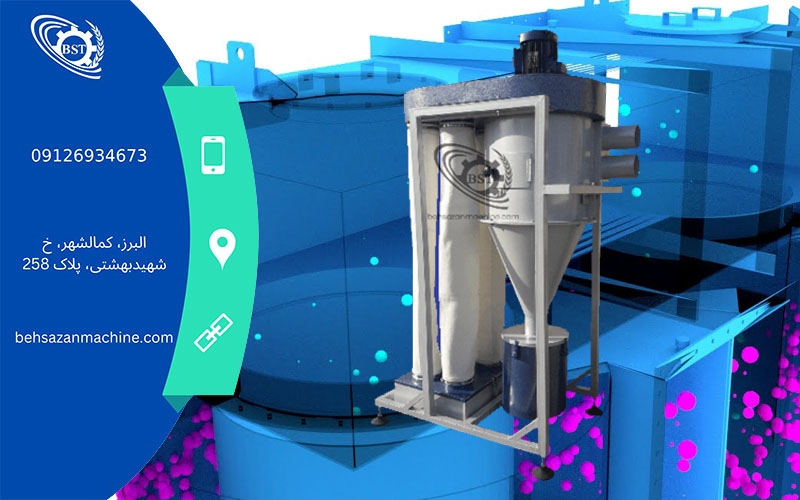

برای دریافت مشاوره تخصصی در زمینه خرید خط کامل فرآوری پسته، انتخاب ظرفیت مناسب، بررسی تجهیزات مورد نیاز و اطلاع از قیمت های به روز، با کارشناسان فروش ما تماس بگیرید. مجموعه هایی مانند ماشین سازی بهسازان صنعت تدبیر با ارائه خطوط فرآوری اتوماتیک و نیمه صنعتی، آماده پاسخ گویی به سوالات شما و ارائه راهکارهای مناسب برای راه اندازی یا ارتقاء واحد فرآوری پسته هستند. انتخاب صحیح تجهیزات، نقش مهمی در افزایش بهره وری و کیفیت محصول نهایی دارد.

برای مشاوره در خصوص خرید خط کامل فراوری پسته به صورت مکانیزه با کارشناسان شرکت بهسازان ماشین صنعت تدبیر تماس حاصل فرمایید.

شماره تماس:

02634700325

ارسال پیام واتساپ:

بررسی تجهیزات مورد استفاده

در خط کامل فرآوری پسته، تجهیزات متعددی به صورت پیوسته و هماهنگ عمل می کنند تا محصولی با کیفیت و آماده عرضه تولید شود. این تجهیزات شامل چرخ های پوست کن (مدل های لاستیکی یا فلزی) برای جداسازی پوست نرم پسته، نخاله گیرها برای حذف پوست های باقی مانده و ناخالصی ها، حوض های آبی برای تفکیک پسته های پوک از مغزدار، و خشک کن های حرارتی برای کاهش رطوبت محصول تا سطح استاندارد هستند. دستگاه هایی مانند گوگیر، نم گیر، سیلوی هوادهی، نوار نقاله های انتقال، و سیستم های شست و شو نقش مهمی در تکمیل فرآیند دارند و با طراحی بهداشتی و ظرفیت های متنوع، پاسخ گوی نیاز واحدهای صنعتی کوچک و بزرگ هستند.

در خطوط پیشرفته، تجهیزات جانبی مانند غربال های سایزبندی، خندان جداکن ها، ویبره های مکانیکی و سیستم های کنترل کیفیت تصویری نیز به کار گرفته می شوند تا پسته ها براساس سایز، سلامت ظاهری و خندان بودن دسته بندی شوند. استفاده از این تجهیزات موجب افزایش سرعت تولید، کاهش ضایعات، ارتقاء کیفیت نهایی و رعایت استانداردهای صادراتی می شود. انتخاب صحیح و چیدمان مناسب این دستگاه ها براساس ظرفیت تولید، نوع پسته و شرایط محیطی، نقش کلیدی در موفقیت واحد فرآوری دارد و باید با مشاوره تخصصی و بررسی دقیق انجام شود.

بررسی تمام مراحل فراوری پسته

فرآوری پسته یکی از مراحل کلیدی در زنجیره تولید این محصول ارزشمند است که با هدف افزایش کیفیت، ماندگاری و بازارپسندی انجام می شود. این فرآیند با دریافت محصول خام از باغ آغاز شده و با پاکسازی اولیه، جداسازی ضایعات، خیساندن برای آماده سازی پوست گیری و سپس جداسازی پوست سبز توسط دستگاه های مخصوص ادامه می یابد. پس از آن، پسته ها برای جلوگیری از فساد و کاهش رطوبت، وارد مرحله خشک کردن می شوند که معمولاً با دستگاه های خشک کن صنعتی انجام می گیرد.

در ادامه، پسته های خشک شده با استفاده از دستگاه های بوجاری بر اساس اندازه و شکل دسته بندی می شوند. سپس بر اساس کیفیت و درجه بندی، در گروه های مختلف قرار گرفته و آماده بسته بندی می گردند. بسته بندی نهایی می تواند به صورت فله ای برای عمده فروشی یا در بسته های کوچک برای خرده فروشی باشد. این مراحل به حفظ سلامت محصول کمک می کند و نقش مهمی در افزایش ارزش افزوده و صادرات پسته ایفا می نماید.

خطوط فرآوری پسته تر و خشک

خطوط فرآوری پسته تر و خشک از نظر عملکرد و ظرفیت تفاوت های قابل توجهی دارند که هرکدام متناسب با زمان برداشت و نوع محصول طراحی شده اند. خط فرآوری پسته تر معمولاً در فصل برداشت فعال می شود و باید در مدت زمان کوتاه حجم بالایی از پسته تازه را پردازش کند؛ بنابراین ظرفیت این خطوط بالاتر بوده و شامل دستگاه هایی مانند پوست گیر، نخاله گیر، حوض جداسازی، نم گیر، خشک کن و سیلوی هوادهی است. این خطوط با ظرفیت های ۲.۵ تا ۵ تن در ساعت طراحی می شوند و در واحدهای بزرگ، چند خط به صورت موازی نصب می شود تا پاسخ گوی حجم بالای محصول باشند.

در مقابل، خطوط فرآوری پسته خشک در طول سال قابل استفاده اند و بیشتر بر جداسازی پسته های خندان و ناخندان، درجه بندی سایز، حذف اشیای خارجی و دستچین محصول تمرکز دارند. ظرفیت این خطوط معمولاً کمتر از خطوط تر است و به طور میانگین حدود ۱ تن در ساعت می باشد، اما با استفاده از چند نوار بازبینی و غربال های دقیق، کیفیت نهایی محصول به طور چشمگیری افزایش می یابد. به طور کلی، خطوط تر برای سرعت و حجم بالا طراحی شده اند، در حالی که خطوط خشک بر دقت، یکنواختی و آماده سازی محصول برای بازارهای صادراتی تمرکز دارند.

فرآیند درجه بندی انواع پسته

فرآیند درجه بندی پسته براساس سایز، خندان بودن و سلامت ظاهری یکی از مراحل کلیدی در خطوط فرآوری و بسته بندی این محصول صادراتی است. در مرحله سایزبندی، پسته ها با استفاده از دستگاه های غربال یا الک های مکانیزه براساس قطر یا تعداد دانه در هر اونس دسته بندی می شوند؛ سایزهای رایج شامل ۱۸-۲۰، ۲۰-۲۲، ۲۲-۲۴ و تا ۳۰-۳۲ هستند که سایزهای درشتتر معمولاً برای بازارهای لوکس و صادراتی ترجیح داده می شوند. سپس در مرحله تشخیص خندان بودن، پسته ها براساس میزان باز بودن شکاف پوسته به سه دسته خندان، کم خندان و ناخندان تقسیم می شوند؛ این کار با استفاده از بینایی ماشین، سنسورهای نوری یا شبکه های عصبی انجام می شود تا دقت بالا و آسیب پذیری پایین تری نسبت به روش های دستی داشته باشد.

در مرحله بررسی سلامت ظاهری، پسته ها از نظر وجود لکه های روغنی، پوسته های سبز باقی مانده، شکستگی مغز، آلودگی های قارچی یا آسیب های ناشی از حشرات بررسی می شوند. دستگاه های سورتینگ هوشمند با تصویربرداری ۳۶۰ درجه و الگوریتم های پردازش تصویر، پسته های معیوب را از محصول سالم جدا می کنند و درصد خطای انسانی را به حداقل می رسانند. این درجه بندی دقیق نه تنها کیفیت محصول نهایی را افزایش می دهد، بلکه در کاهش ضایعات، ارتقاء ارزش افزوده و کسب مجوزهای صادراتی نقش مهمی ایفا می کند. استفاده از این فناوری ها در کارخانه های فرآوری مدرن، جایگاه برند را در بازارهای بین المللی تثبیت می کند و رضایت مشتریان را به طور چشمگیری افزایش می دهد.

استانداردهای بهداشتی و ایمنی

در خطوط فرآوری پسته، رعایت استانداردهای بهداشتی و ایمنی نقش حیاتی در حفظ کیفیت محصول و جلب اعتماد بازارهای داخلی و صادراتی دارد. این استانداردها شامل اجرای سیستمهای مدیریت ایمنی مواد غذایی مانند HACCP، ISO 22000 و استانداردهای ملی مؤسسه استاندارد ایران هستند که بر کنترل آلودگی های میکروبی، آفلاتوکسین ها، باقیمانده سموم و شرایط بهداشتی محیط تولید تمرکز دارند. استفاده از تجهیزات استیل ضدزنگ، تهویه مناسب، کنترل دما و رطوبت، آموزش کارکنان و پایش مستمر کیفیت، از الزامات کلیدی در خطوط فرآوری پسته محسوب می شود که رعایت آن ها موجب ارتقاء سلامت محصول و افزایش رقابت پذیری در بازارهای جهانی خواهد شد.

نتیجه گیری

راه اندازی خط کامل فرآوری پسته به صورت مکانیزه، گامی مؤثر در ارتقاء کیفیت محصول، کاهش ضایعات و افزایش بهره وری تولید محسوب می شود. این خط با بهره گیری از تجهیزات تخصصی در مراحل پوست گیری، شست و شو، خشک کردن، درجه بندی و بسته بندی، امکان تولید پسته ای یکنواخت، سالم و قابل رقابت در بازارهای داخلی و صادراتی را فراهم می کند. استفاده از فناوری های نوین در این فرآیند، موجب بهینه سازی مصرف انرژی و زمان می شود. جایگاه برند تولیدکننده را در صنعت پسته ایران تثبیت خواهد کرد.

No comment yet, add your voice below!